【日本の製造業・生産管理の立て直しの課題と改革の方向性】 第四回 サプライチェーンマネジメントの再構築

●生産マネジメントのスタートはSCMから

生産マネジメントは工場単独で築くことはできません。生産を動かすためには外部からのインプットが必要です。生産計画や製造指示(=基準生産計画(後述))のインプットは営業からの販売計画や補充計画、顧客からの受注などです。

原材料から最終顧客までの供給連鎖をマネージする業務機能がサプライチェーンマネジメント(以下、SCM)です。生産管理が工場内の生産をマネージし、統括管理するものだとすると、SCMは企業の供給連鎖、つまるところ、モノが動くすべてのプロセスをマネージする機能になります。

SCMのスコープは、顧客から始まって、流通、営業、生産、調達、原材料業者、物流です。サプライチェーン全体を視野に入れます。また、B2Bのように顧客との企画・商談を通じて動く場合は、商談と設計も関わってきます。

こうした広範な機能が関連しながら動くSCMはそのデザインから計画業務、実行業務、評価業務までをサイクルとして描かなければなりません。時間軸も長期、中期、短期の業務を考慮して検討しなければなりません。まるで多次元のパズル解きなのです。各業務を最適に組み上げなおし、常に円滑にサイクルが回るように業務機能を再構築するようなフレームワークが必要なのです。

●SCMはできていない、かつてのSCMプロジェクトのほとんどは失敗

SCMというコンセプトは、1995年ごろ、QR:Quick ResponseやECR : Efficient Consumer Responseとして紹介されました。事例としてはウォルマートとP&Gの例で、店舗在庫をウォルマートが開示して、P&Gが在庫状態を見て適切に補充するというものでした。

このため、SCMは当初、物流のようにとらえられたのです。あるいは、在庫管理と補充といったオペレーションととらえられてしまいました。

しかし、モノを適切に補充するためには、適切な在庫管理が必要で、そのためには適切な生産や調達が必要です。在庫減少を見て、補充するといった単純な業務とは違い、生産や調達が関係すると様々な制約条件が生じ、制約条件を考慮した最適生産・調達をしなければならず、リスクを見込んだ意思決定や利害調整が組織を横断して必要になるのです。

残念なことに、こうした組織横断の利害調整や意思決定を無視されました。その結果短絡的な「自動計算で最適解を出せる」といった些末な視点でSCMシステムというものが紹介、販売され、多くの企業が飛びつきました。

結果はもう出ていますが、ほぼ大失敗です。当時のシステムは稼働さえせず、稼働してもすぐ使われなくなりました(もちろん例外もあります)。リスク判断と組織利害を解消しない限り、数学的な最適解など導入できないのです。組織の役割権限や業務プロセスを変えずに計算エンジンだけ入れても無意味なのです。

当時のSCMは失敗に終わり、今でも多くの企業はまともなSCMなどできていないのです。グローバル化が進んだ現在、あらためてやり直しの大波が来ているのが事態です。

●タコツボ化した個別組織利害優先のオペレーションが蔓延

現状は、2000年当時よりもさらに状況が悪化しています。今の社員の多くは、営業や生産といった一機能の中で専門特化して育ってしまい、自部門の仕事しか知ららずに昇進しているケースが多くなっています。

そうなると、自部門のことしかわからず、自社の何が制約条件で、どの制約条件をボトルネックとして認め、一方で調整可能な制約条件は何なのかがわかりませんし、計画を変えた結果どのようなリスクが、どこに・どれくらい発生するのか読めないのです。こうなると、組織横断で問題解決したり利害調整したりすることができなくなります。「なんでそんなことをするんだ?そっちで何とかしてくれ」といった非難合戦ぐらいしかできなくなるわけです。

2000年当時と現在の2018年で私が強く感じるのは、役員から社員まで含めたタコツボ化です。自部門のことしか知らず、問題は他部門のせいで、どう解決すべきか、といったことは他部門が行うべき問題で「我、関せず」なのです。企業は営業・生産・調達といった機能連携で動くのに、その機能連携が理解されていないので、タコツボに籠ってしまい、組織横断で問題解決ができないのです。

●あらためて組織や企業の枠を超えたSCM再構築が必要

一例をあげましょう。最近私が支援した企業で、供給問題を起こし続ける企業がありました。製造は中国、販売は世界中で行われています。

この企業では、数年来問題状況が続いていました。中国工場が供給問題を起こし、未納を繰り返していたのです。結果、販売機会を逃して売り上げを落とすだけでなく、商機を逸したタイミングで製品が納入され、滞留、廃棄を繰り返すという悪循環に陥っていました。さらに、需要が上振れする時は残業、下振れする時は手待ちで、製造原価も悪化の一途でした。

役員たちは工場が悪いと罵り、工場は改善による生産性向上を目指しましたが、事態は悪化するばかりでした。呼ばれた私は、すぐに需給バランスを確認しました。想定通り、そもそも需給バランスが大幅なミスマッチを起こしているので生産性向上では解決しない旨を提言しました。解決策として、生産方式の変更し、S&OP:Sales & Operation Planという製販統合した計画業務の実装を経て、解決していきました。

こうした解決策は、実は単純なのですが、実現には時間と粘り強さが必要です。営業から販売チャネル、生産、調達、サプライヤーまでを見渡し、業務の連携を調べ、ボトルネックを発見して、解決策を再デザインするだけなのですが、そうした広い視野を持つ人が企業内に少ないのです。さらに問題を起こしているメカニズムを説明し、解決策を説得して理解させ、時にトライアルで結果を見せないと実行していけないのです。日本企業の実体は、論理性だけで納得してくれるレベルではなくなっているのです。役員含め、多くは営業部門の利害代表、生産部門の利害代表といった形で、組織や企業の枠を超えて問題を把握することができなくなっています。

しかし、そもそもSCMのコンセプトは組織・企業の枠を超えて最適なサプライチェーンのマネージ&コントロールを実現することなのです。あらためて組織や企業の枠を超えたSCMの再構築が必要になって来ているのです。

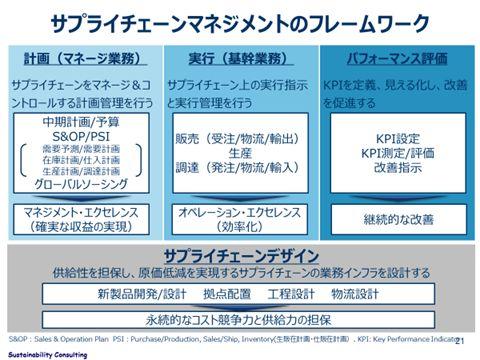

●サプライチェーンデザインと、計画系業務、実行系業務、可視化

SCMのフレームワークは機能面では4つです。まず、インフラとしてのサプライチェーンデザインがあります。工場や倉庫の配置、見込生産や受注生産といった生産方式、工程の定義、倉庫の役割分担、空輸や海運といった輸送モードなどモノを動かすインフラのモデルを作り、設計することです。

サプライチェーンの上で動くのは、計画、実行、パフォーマンス評価の業務であり、最重要なのは計画業務です。需要予測、需要(販売)計画、在庫計画、生産計画、調達計画といった計画業務、どのサプライヤーから購入するのかを決めるソーシングなどの業務を組み上げます。

実行業務はまさに業務実行のことで、オペレーションです。QCDを目標通りに実現することを目指してデザインし、業務実行をします。

パフォーマンス評価は重要管理指標であるKPI: Key Performance Indicatorを設定し、測定し、再計画や改善に役立てます。計画、実行、パフォーマンス評価はPDCAサイクルなのです。

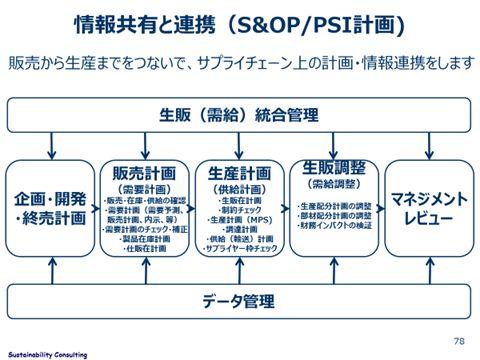

●生販在計画、仕販在計画とS&OP/PSI計画

SCMでもっとも重要な機能は計画業務です。計画がモノの流れを決め、必要な製品、仕掛品、部品、原材料の在庫数量、生産数量、調達数量といった供給可能数量を決め、これより、販売可能数量と原価が決まるからです。計画業務が企業の収益性を決め、先々のリスク対応力を決めているのです。

計画業務の標準化と可視化、システム化はもっとも難しい領域です。計画系のフレームワークとしては、需要予測や販売計画といった需要計画や顧客から取得する内示などを起点に自社の販売計画-在庫計画-仕入計画を一連でたてる仕販在計画、仕販在計画と連携して、工場起点の販売(出荷)計画-在庫計画-生産計画をあっている生販在計画があります。これらの頭をとると、PSI(Purchase/Production, Sales/Ship, Inventory)計画となります。このPSI計画で計算されたPが生産へのインプット(計画手配=基準生産計画:MPS(Master Production Plan)になって、工場の生産計画立案に連動するのです。工場では、このMPSをベースにMRP :Material Requirement Planを回し、製造指図を発行し、必要に応じて小日程計画(スケジューリング)連動をさせて、調達計画をたてて、購買発注を行います。こうして計画が立案されると、工場内を動かす計画であると同時に、供給を計画する供給計画が出来上がることにもなるのです。

一連の計画連携ができれば、販売計画、製品在庫、生産計画、原材料在庫、原材料の調達計画が出来上がります。こうした計画状況が予定取りできるのか、この在庫量で過不足はないか、資金繰りは大丈夫か、生産能力に過不足はないか、部品や原材料に過不足はないか、先行生産や先行手配、サプライヤーとの長期的な調達数量の合意(=枠取り)をどうすべきかを、数量と金額の両建てで検証し、リスクを読んで、経営的な意思決定を行うことができます。これが、S&OP:Sales & Operation Plan(販売操業度計画)です。

S&OPは日本企業ではPSI計画と呼ばれていて、計画の最後に社長や事業部長のようなマネジメントエグゼクティブに意思決定をさせます。なぜなら、計画とは先に申した通り、企業の収益とリスク対応を決める、財務上の成績に直結するからなのです。

こうしてSCM上で決まった結果が基準生産計画となって、正式に工場にリリースされます。基準生産計画によって、併せて操業計画や枠取り量が決まりますので、工場の操業計画や人員計画のインプットにもなり、資金計画にもなるのです。

生産管理のスタートは、こうしたSCMでの計画業務であり、多くの生産上の制約を決める機能になっています。工場マネジメントを行う際、単に工場内で生産調整会議を行うだけではなく、営業や物流、在庫管理を巻き込んでS&OP/PSI計画型に持っていき、製販統合で計画を立案していくことが理想です。

SCMの検討において、需要予測や制約考慮、基準在庫の設定、バケット連鎖と計画対象期間の切り分けなど様々な難しさがあります。しかし、本コラムは生産管理を主題としているのでこれ以上の深入りは避けます。詳細に知りたい方は拙著「SCMの基本」、「在庫マネジメントの基本」(ともに日本実業出版)などを参照ください。

それでは、次回から生産マネジメントの再構築に入っていって、最初に基準生産計画を受けた後の生産マネジメントとしての生産管理のフレームワークの話をしましょう。

【ライタープロフィール】

石川 和幸

経営コンサルタント

早稲田大学政治経済学部政治学科卒、筑波大学大学院経営学修士。能率協会コンサルティング、アンダーセン・コンサルティング(現、アクセンチュア)、日本総合研究所などを経て、サステナビリティ・コンサルティングを設立。専門は、ビジネスモデル構想、SCM構築・導入、ERP構築・導入、アウトソーシング導入、管理指標導入、プロジェクトマネジメントなど。 著書に『図解 SCMのすべてがわかる本』『図解 生産管理のすべてがわかる本』『在庫マネジメントの基本』(以上、日本実業出版社)、『思考のボトルネックを解除しよう!』、『見える化仕事術』(ディスカヴァー・トゥエンティワン)、『なぜ日本の製造業はもうからないのか』(東洋経済新報社)、『エンジニアが学ぶ物流システムの「知識」と「技術」』(翔泳社)、『アウトソーシングの正しい導入マニュアル』『図解 工場のしくみが面白いほどわかる本』(中経出版)など多数。