【日本の製造業・生産管理の立て直しの課題と改革の方向性】 第三回 生産管理のフレームワークの再構築

●IE、QCから始まった生産管理、Production ControlとManagementの混同

さて、今回からは生産管理のフレームワークの話をしていきます。少し、生産管理の歴史に触れます。

日本に生産管理が持ち込まれたのは、主に戦後です。実は、戦前、戦中もIE:Industrial Engineeringという作業設計、作業改善の手法は導入されていました。軍需工場の作業性アップのために採用されていたのです。戦艦大和や武蔵が驚異的な期間で完成され、学生が勤労動員で航空機や武器を作れたのも、作業設計がきちんとできていたからです。

戦後はQC(quality control)が導入されました。QCの話は有名ですので詳細は割愛します。IE、QCともに、直接作業者(レイバーまたはオペレーター)の作業生産性向上の道具です。決められたモノを、決められた手順で、誰がやっても時間と品質に偏りなく、作業ができるようにするための技術でした。

日本の製造業が、作業レベルで効率的であるのは、IEやQCといった作業生産性向上の道具を上手に使ったからです。

その後、Production Controlという概念が持ち込まれ、「生産管理」と訳されました。主な機能は、生産計画と資材所要量計算、生産指示・統制、購買発注、実績管理です。モノの管理が中心で、作業指示を行う統制のための機能が主軸でした。効率的な計画に基づく効率的な作業統制により、同品質、同作業時間で作業を行い、作業実績、出来高実績等を集め、分析することを紹介したのです。

Production ControlはControlとあるように、統制を意味します。統制とは、決められた結果通りに作業をするように指示し、実行させることです。結果を見て指示との差がある場合、ある差異の範囲内に作業結果が安定するように作業改善することが前提です。

たとえば、1個の加工時間が30秒と決められていれば、30秒に収まったかどうかを測定します。作業標準にしたがって1時間に20台作る指示を出し、20台できたか、仕損や遅れがないか測定し、対策します。

日本の製造現場で重視している管理の枠組みは、ある決められた範囲内に収まるかどうかを監視して、アクションすることです。指示-実行-チェックが回る、作業統制管理なのであり、"作業統制"のフレームワークなのです。

●マネジメントとオペレーションの識別、PlanとSchedulingの識別

もちろん、作業統制は重要な道具です。日本の製造現場の高い生産性は今でもこうしたオペレーション(作業)技術で支えられています。作業指示・統制はインプットとなる計画がなければ成り立ちません。しかし、一方で、適切な作業統制のインプットとなる計画、先読みしたリスク判断、制約条件への対応は、上手に構築されませんでした。

生産管理として、Production Controlいう枠組みで構築された作業統制に関わる管理手法しか根付かなかったため、変化が激しく、制約がきつくなった現代に対応できる手法を持たないまま、日本の製造業は「我が世の春」を謳歌してきたのです。

近年にいたって、製造は複雑化し、激しい変化と強力な制約条件が生じてきています。統制指示のフレームワークだけでは、この複雑さと変化の激しさ、強力な制約には、対応できません。統制技術はオペレーション(作業)を対象にしているのであって、作業指示を出す前のビジネス上の判断、リスクの判断は、手法として含まれていないのです。

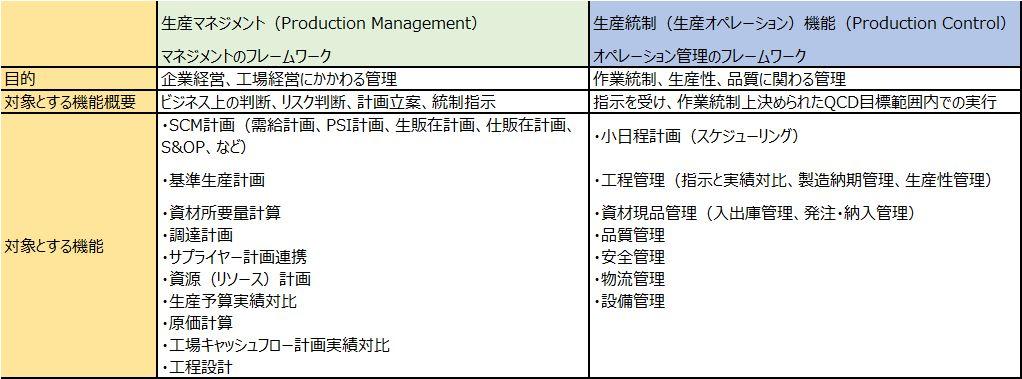

ビジネス上の判断、リスク判断は経営的な機能であり、市場への対応、売上利益への影響、在庫などの資産とキャッシュフローへの影響、人と設備と購入部材といった制約になるリソースの最適化とリスク対応が要求されるのです。これは、作業レベルの仕事ではありません。企業経営的な判断、工場経営的な判断を行って、適切に計画し、その結果が作業統制指示になるのです。経営的な判断はマネジメント機能であり、作業統制は生産統制(生産オペレーション)機能です。

我々は、生産に関わる生産マネジメント機能と生産統制(生産オペレーション)機能の違いを識別して業務を構築しなければならないのです。

生産マネジメントで対象とする機能はSCM計画(需給計画、PSI計画、生販在計画、仕販在計画、S&OP、などと呼ぶ。詳細は別途解説予定)、基準生産計画、資材所要量計算、調達計画、サプライヤー計画連携、人員や設備などの資源(リソース)計画、生産予算実績対比、原価計算、工場キャッシュフロー計画実績対比、工程設計です。

生産統制(生産オペレーション)機能で対象とする機能は、一般に言われている、小日程計画(スケジューリング)、工程管理(指示と実績対比、製造納期管理、生産性管理)、資材現品管理(入出庫管理、発注・納入管理)、品質管理、安全管理、物流管理、設備管理などです。

生産統制の仕組みがきちんとしていても、生産統制を行うための計画がきちんとされていなければなりません。この場合の計画は"Plan"を指します。

あえて"Plan"と呼ぶのは、計画という概念が日本では曖昧だからです。日本で計画といえば、"着手のための作業順序"をイメージします。しかし、"着手のための作業順序"はスケジューリング:Schedulingであって、Planではありません。

Planとは、設定された目標を達成するための対応策の集合体であって、目標達成のための事前準備、リスク見積もりと対策、資源(リソース)の必要量の見込みと手配、資金の手当てを行うことです。スケジューリング:Schedulingは、計画:Planの実行手順を展開した作業実施手順なのです。

日本の製造業はスケジューリング:Schedulingと計画:Planが混同されています。日本企業が先読みした計画対応が苦手なのは、計画というとスケジューリング:Schedulingが主になり、計画:Planの業務構築が弱いからです。

スケジューリング:Schedulingと計画:Planが混同されています。本来プラン上できちんとリスク対応や突発事象への対応案が仕組まれていれば、先読み対応ができるのですが、作業手順ベースのスケジューリング機能が中心に業務構築されているので、リスク発現時に後手の対応になり、ドタバタな対症療法に走り、コストを悪化させ、納期遅延を起こし、品質を悪化させ、売上・利益を毀損しているのです。

そもそも目的と機能が違うのですから、きちんと識別して、業務設計をしなければなりません。

●生産マネジメントとしての生産管理、生産統制としての生産管理の分離と適正結合

さて、それでは、生産管理を定義してみましょう。

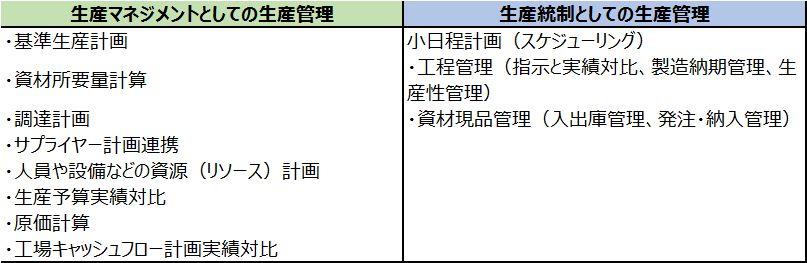

生産管理ということばは曖昧で、一般に言われている生産管理は機能の取り落としがあります。このコラムでは生産管理を "生産マネジメントとしての生産管理"と"生産統制としての生産管理"の二つで定義します。

生産マネジメントとしての生産管理は、すでに記述した通り、基準生産計画、資材所要量計算、調達計画、サプライヤー計画連携、人員や設備などの資源(リソース)計画、生産予算実績対比、原価計算、工場キャッシュフロー計画実績対比です。(SCM計画は、生産管理の枠からは外します。生産を超え、最終顧客までを視野に入れた業務がSCMのため、生産管理からははみ出るからです。また、工程設計も生産技術/エンジニアリング領域に入るので、外しました)

生産統制としての生産管理が、古くから生産管理として言われてきた機能です。小日程計画(スケジューリング)、工程管理(指示と実績対比、製造納期管理、生産性管理)、資材現品管理(入出庫管理、発注・納入管理)です。(品質管理、安全管理、物流管理、設備管理は生産活動を支える付帯機能ですから、生産管理からは外しました)

生産マネジメントとしての生産管理と生産統制としての生産管理は、目的も機能役割も違います。きちんと切り分け、適切に業務設計し、両者の連動を適正にしなければなりません。

両者の機能分離と定義が不明確なため、日本の工場には"きれいに"システムが入らないのです。また、きちんと仕事が定義されていないため、人が変わると仕事のやり方が変わったり、引継ぎに時間がかかったり、業務品質が落ちたりするのです。

明確に仕事を定義し、フレームワーク化し、誰が行っても同じマネジメントとオペレーションが回る工場が理想です。自社工場が複数あっても、どの工場でも同じシステムが入り、同じ操作であることも理想です。

フレームワーク化すれば、業務の落とし込みが可能になり、システムが横展開できるのです。生産管理のフレークワークを再構築し、自然発生的に業務を作らず、枠を嵌め、標準化し、業務・システムともに統合していかなければなりません。それができなければ、いつまでたっても日本の製造業は人力作業の非近代組織のままで、結果的にこのグローバルの大競争時代に敗れていくリスクが低減できません。

第二回 現場主義では立ちいかない生産管理の今と今後 はこちら

【ライタープロフィール】

石川 和幸

経営コンサルタント

早稲田大学政治経済学部政治学科卒、筑波大学大学院経営学修士。能率協会コンサルティング、アンダーセン・コンサルティング(現、アクセンチュア)、日本総合研究所などを経て、サステナビリティ・コンサルティングを設立。専門は、ビジネスモデル構想、SCM構築・導入、ERP構築・導入、アウトソーシング導入、管理指標導入、プロジェクトマネジメントなど。 著書に『図解 SCMのすべてがわかる本』『図解 生産管理のすべてがわかる本』『在庫マネジメントの基本』(以上、日本実業出版社)、『思考のボトルネックを解除しよう!』、『見える化仕事術』(ディスカヴァー・トゥエンティワン)、『なぜ日本の製造業はもうからないのか』(東洋経済新報社)、『エンジニアが学ぶ物流システムの「知識」と「技術」』(翔泳社)、『アウトソーシングの正しい導入マニュアル』『図解 工場のしくみが面白いほどわかる本』(中経出版)など多数。