個別受注生産型の業務課題

- 納期短縮のため、設計部門からさみだれに出図される手配部材は先行して手配を行わなければならないが、組立作業に必要な部品表は部材手配後にできてくるため、オーダーごとの部材管理が煩雑。

また、設計変更が多く、修正出図が部材手配後に入ってきた場合に新規に必要になった部材や必要のなくなった部材の差分の管理が煩雑。 - 個別設計品に対して設計部門からのBOM情報の反映が煩雑。

- 受注時に見積原価を登録し、実際原価と比較して採算を管理したいが、実績集計がタイムリーに行えないため、対応が遅れがちになる。

システムに登録されている実績データが容易に取り出せず、データはあるのに紙ベースになってしまう。

システム化のポイントと狙いの効果

- さみだれ手配に対応し、手配の管理工数を削減する。

- 設計部門からのBOM情報を連携し、手配の管理工数を削減する。

- プロジェクト別の採算を自動集計し、情報集計の工数を削減する。

生産管理システム R-PiCSでの実現方法

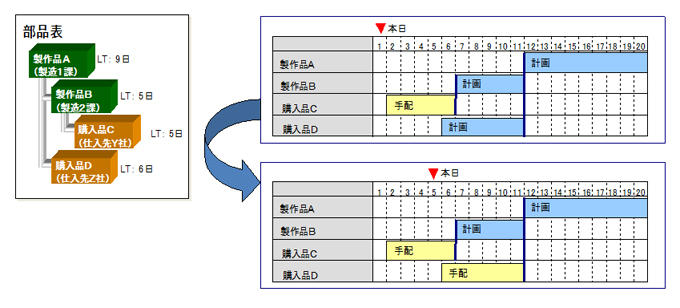

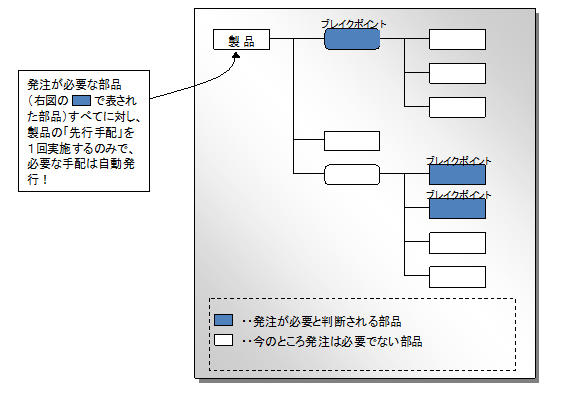

1.納期短縮の為、設計部門よりさみだれ式に出図され先行手配を行った長納期品やユニットは、後で全体の仕様が固まった後に出図される製品組図(本製番)によって自動引当が行われます。

また、マスタにて管理している部品表の他に製番毎に部品表を管理しているため、仕様変更が行われた際に、マスタの部品表を変更することなく、

製番毎に部品表の修正を行うことで、差分品目の追加手配・未引当化が自動的に行われます。

2.設計部門からの品目・構成情報は製番別部品表に直接さみだれにて取り込むことができます。

<画像>

3.製番別・プロジェクト別に実際原価発生実績を捕捉することができます。

BIツールと連携し情報集計することができます。

※当事例はお客様事例です。一部アドオン機能を実装しています。