外部委託生産型(協力会社による委託生産/ファブレス生産)の業務課題

同一の物(製品や中間品)の生産場所が社内や外注など複数あるが、生産場所によって支給する部品の種類が違う。

社内で生産する部品表で所要量計算し、外注に生産場所を切り替えた場合に余分な部品を手配してしまうことがある。

システム化のポイントと狙いの効果

外注先への正確な支給部品の計画を立案できるしくみを構築することで余剰在庫を減らし在庫効率を高める。

生産管理システム R-PiCSでの実現方法

同一の物(製品や中間品)に代替区分(内作・外注)を設定することができ、生産計画にて生産場所の切り替えを行うことができます。

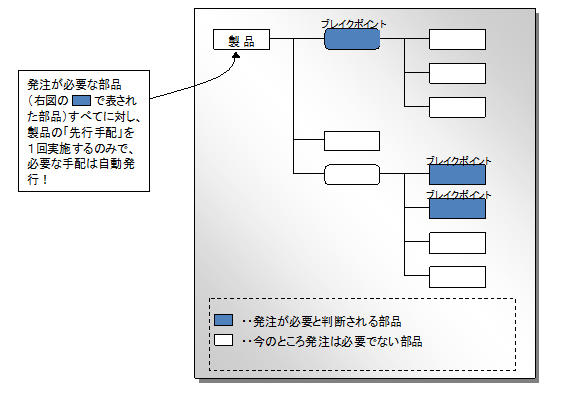

また、生産場所(外注先)別に支給する部材を有償・無償・自家調達の設定を行うことができます。自家調達品は所要量計算されないため、

生産場所(外注先)ごとに正確な出庫(支給)計画を立案することができます。