「旧システムからR-PiCS Exへの移行で大幅な在庫削減を達成! わずか半年あまりという限られた時間で選定から稼働までを実現出来たポイントとは?」

東京鋼器株式会社

従業員数:5~100名/業種:製造/導入製品:R-PiCS EX

【お知らせ】2025/04/01より、JBアドバンスト・テクノロジー株式会社はJBCC株式会社と合併いたしました。

会社プロフィール

| 会社名 | 東京鋼器株式会社 |

|---|---|

| 所在地 | 東京都港区麻布十番2-5-12 |

| 設立 | 1955年 |

| 従業員数 | 75名 |

| URL | http://www.tokyokoki.co.jp/ |

東京鋼器株式会社様

スチール家具製造のパイオニアとして「良い商品をお客様に」をモットーに製造を行っているオフィス家具メーカー

「旧システムからR-PiCS Exへの移行で大幅な在庫削減を達成! わずか半年あまりという限られた時間で選定から稼働までを実現出来たポイントとは?」

高額なバージョンアップ費用、何をするにも高い見積に不安感も

同社が生産管理システムを入れ替える発端となったのが、旧システムベンダーからの保守切れの案内だった。保守が切れることによって、新バージョンへの更新費用を提示されることとなったが、その費用は新しいシステムを入れ替えるのと同じくらいの価格だった。「同じくらいの費用がかかるなら」と、運用面で課題があったこともあり、思い切って新システムに入れ替えることに舵を切ることになった。

旧システムではコスト面以外にも次のような課題があり、無駄な工数が発生している状況だった。

- 在庫切れを起こさないために余剰在庫を持ちすぎる傾向にあった

- 仕入れ品の単価を入れ替える作業に多くの間接工数がかかっていた

- 在庫や仕入れ品の受け入れでヒューマンエラーが発生していた

- 仕入先の締め日が個別に分割できず余計な手間がかかってしまっていた

また、同社では旧システムが初めて使用した生産管理システムだったので、利用する側が理解できていなかったという背景もあった。そのためシステムに振り回されて、色々な所で余計な工数がかかってしまうという状況となっていた。

そうした部分を改善するために、旧システムベンダーへやりたいことを伝えると、「カスタマイズが必要」とのことで高い見積もりが出て来る始末だ。このような背景もあって、社内では業務を簡素化できるシステムが必要、という議論に傾いて行った。また、旧システムは機能が豊富だった反面、使いこなすには複雑すぎてきちんと運用が出来ないというジレンマがあった。

そこで今回のリプレースでは、過剰なコストがかからないことはもちろん、「使いやすさ」「わかりやすさ」を条件として、自社にフィットする新しい生産管理システムを探すことになった。

限られた時間の中でなぜR-PiCS Exを選んだのか?

新しいシステムを導入するにしても、旧システムの保守が切れるまで1年を切っていたので、それまでに稼働することを考えると、選定に使える時間はわずか2ヶ月という限られた時間しか残されていない状況だった。そうした不安もある中で新システムの選定のためイベント会場で色々見て回ったが、その中で目に留まったものの一つが今回導入したJBアドバンスト・テクノロジーの「R-PiCS Ex」だった。

「「R-PiCS Ex」はシンプルで使いやすそうという条件をクリアしているのはもちろん、今まで使っていたシステムとメニュー構造が似ていた部分も、運用イメージにつながるポイントでした。

また、実際の選定にあたり複数のベンダーから提案を受けましたが、実際に面談したベンダーの中には予算が合わないと上から目線で対応するようなところもありました。そんな中でJBATさんは親身になって相談に乗って頂いたので、当社のシステムリプレースを一緒になって取り組んで貰えそうだという確信が持てるようになりました。その他にも今回は高額なバージョンアップ費用がリプレースの発端となりましたが、R-PiCS Exは高額なバージョンアップ費用がかからないというのも選定のポイントでした」(製造3課 課長 北沢 聡 氏)

目標スケジュール期間内に本稼働を実現、さらに年間在庫を大幅削減

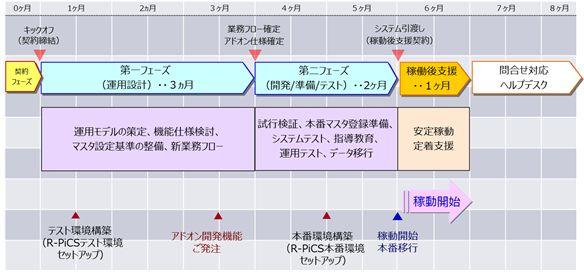

幾つかのシステムを比較する中で、最終的に「R-PiCS Ex」を選定することになったが、旧システムの保守が切れるまで残り半年という厳しい条件の中で、導入作業が始まることとなった。更にその期間中に同社の繁忙期をまたぐこともあって、不安もあったという。

導入当初こそ進め方に多少の齟齬が出ることもあったが、お互いに打合せを重ねながらJBアドバンスト・テクノロジーと二人三脚でシステム導入を進めた結果、無事スケジュール通りに本稼働まで漕ぎ着けることができた。当初課題としていた内容が解決できたのはもちろん、運用を進めるにあたってすぐに効果が出てきたという。

「R-PiCSの安全在庫マスタ機能を使用することによって、計画通りの生産量でものづくりが行えるようになりました。これまでは在庫切れを起こしそうになると、緊急対応のうえ、かなりの工数をかけて追加生産を行っていました。しかしシステム導入後は在庫が少なくなるとR-PiCSが教えてくれるので、発注漏れなどがなくなり残業時間の削減にも繋がりました。

また、システムと一緒にハンディスキャナを導入したことによって、ヒューマンエラーが激減しました。今ではベテラン、新人問わず誰が作業をしても同じ品質で行うことが出来るようになったので、管理レベルが向上しました。システムの利用者が増えたのも目に見えにくい効果といえるかもしれません」(同 北沢氏)

その他には工程全体のリードタイムが短縮できたので、現在はその時間を活かして他の管理業務などに時間を割けるようになったのも大きな効果だ。

導入後の効果と今後について

製造3課 課長 北沢 聡 氏

「導入後半年が経過し、在庫削減や無駄な工数の削減といった課題を解決することが出来ました。まだまだ使っていない機能もあるので、今後はさらに使いこなしてコスト削減につなげていきたいと思います」(同 北沢氏)