1.在庫管理精度の向上

2.在庫削減実現

3.デイリー納品の達成率100%

4.入力ミスおよび工数の大幅削減(手入力からバーコード入力へ)

5.ユーザ要求情報のタイムリーな提示

株式会社橘田生産工業所

従業員数:101~200名/業種:輸送用機械器具/導入製品:R-PiCS V3

【お知らせ】2025/04/01より、JBアドバンスト・テクノロジー株式会社はJBCC株式会社と合併いたしました。

会社プロフィール

| 会社名 | 株式会社橘田生産工業所 |

|---|---|

| 所在地 | 神奈川県平塚市西八幡1丁目3番5号 |

| 従業員数 | 120名 |

| URL | http://www.kitsuda.co.jp/ |

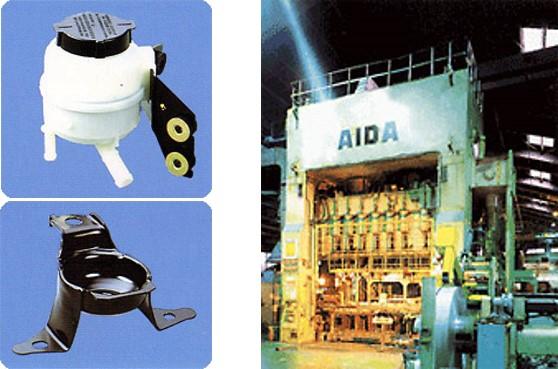

製品:リザーバータンク 商品:エンジンマウント トランスファープレス機

導入目的

(1)部材の欠品防止

(2)過剰在庫の適正化(在庫削減)

(3)実在庫および在庫推移の可視化(在庫精度の向上)

選定のポイント

(1)オフコンからのリプレースにおいてパッケージ利用による短期立上げ

(2)データベースの公開によるEUCの実現

システム導入効果

(1)在庫管理精度の向上

(2)在庫削減実現

(3)デイリー納品の達成率100%

(4)入力ミスおよび工数の大幅削減

(5)ユーザ要求情報のタイムリーな提示

新システム構築で苦労したこと

製品点数の多さ、日常業務との並行作業から、新システムに必要なマスタ整備に多大な時間を費やしました。

また、パッケージ機能に業務を適合させるための工夫を幾度となく行い、予定よりもスケジュールは遅延しました。しかし、社長や工場長が現場で事ある毎に新システム導入の意義を説き、会社方針として現場の理解を得たことから運用の定着を図ることができました。

新システム成功のポイント

自動車部品業界特有の受発注方式(かんばん方式:3ヶ月前、2ヶ月前、1ヶ月前のローリング計画)に対応するには、人手では対応不能とであり、何としても成し遂げる必要がありました。

この共通認識に立ち、必要なデータ(日付、部番、数量など)は現場で確実に実績を入れてもらうためにバーコード入力を徹底させました。

更に重点管理ポイント(ボトルネック工程)の実績値を正確に捉えることで、日々の生産計画、実在庫、有効在庫の推移などが把握できるようになり、現場と事務所でリアルタイムに情報共有が可能となりました。

結果、情報を活用していくことで現場の自律性が高まり、生産性の向上、欠品防止に繋がりました。