課 題ASSIGNMENT

IT(情報技術)が進展する中、

ものづくり現場の管理で、

こんなお悩みはありませんか?

-

非効率な従来の仕組を

中々変えられない。 -

部材調達が困難で、

安定した製品供給ができていない。 -

経営に役立つ情報が

簡単に得られていない。

特 長STRONG POINT

受注生産・見込生産の両方に

対応可能なハイブリッド型

生産管理に必要な機能をすべて網羅!

組立加工製造業への導入が全体の70%

-

日本の製造現場や経営者の

意見を取り入れ、

多様な業態に柔軟に対応しています。 -

生産計画から発注・在庫・工程・原価まで

展開する機能があります。 -

特に組立加工業のお客様に

ご評価をいただき、

導入全体の70%以上を

占めております。

発売以来660工場以上に採用され、

20年以上ご利用のお客様もおり、

信頼いただいております。

常にお客様のご要望に応じた

新しい機能が組み込まれ続けております。

貴社業務内容を把握したSEが、

適切な頻度と提案内容で、

ご満足いただいております。

導入事例CASE STUDY

-

トーヨーコーケン株式会社

情物一致となり、データの

「見える化」ができるようになった。導入事例

従業員:101名~200名

業種:はん用機械器具製造業 -

インテグラン株式会社

在庫・納期問合せに対する

事務効率を低減し、機会損失が削減!導入事例

従業員:101名~200名

業種:電気機械器具製造業 -

株式会社シバソク

旧システムからの置き換えにより

オペレーションが向上した

(データ入力業務負荷軽減)

EDI連携による外注管理が

容易になった。導入事例

従業員数:101名~200名

業種:電気機械器具製造業

法改正やOS、データベースの改定対応をしております。

機能強化や他社システムの連携などを実施しております。

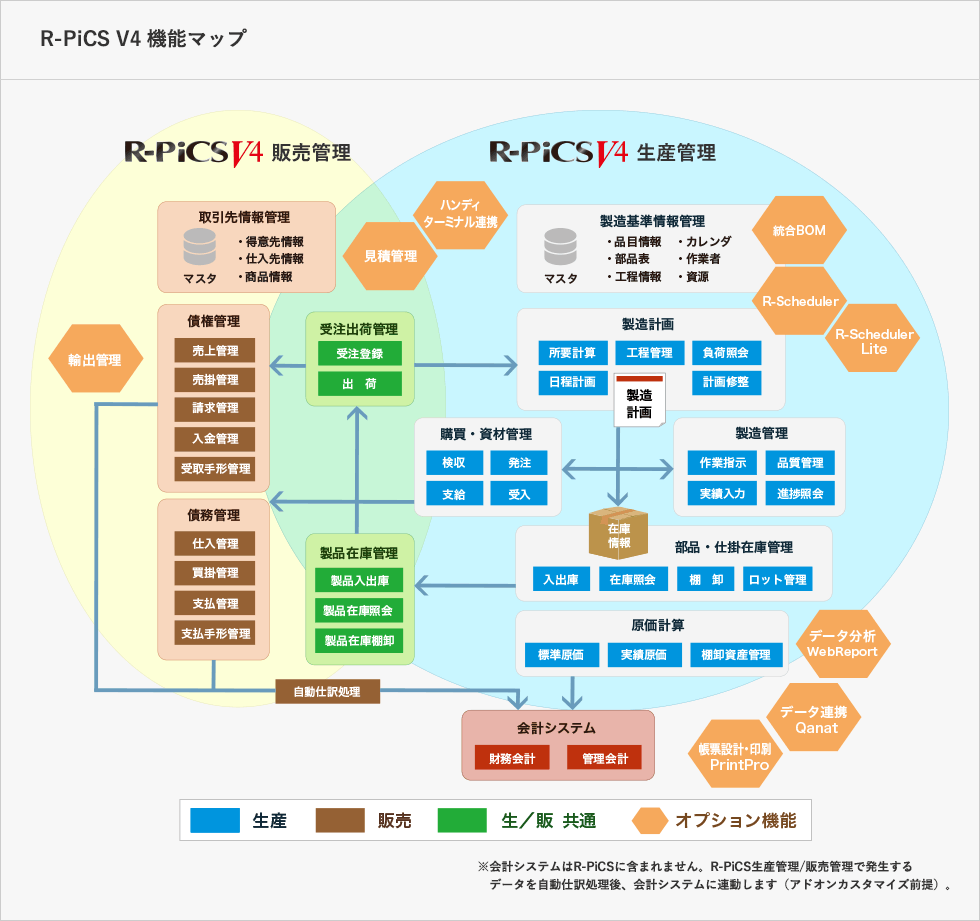

機能マップFUNCTION MAP

導入の流れINTRODUCTION

R-PiCSの導入は大きく4つの

フェーズに分けて進めます。

適用分析フェーズの段階で、

新システム化における全体スコープの定義

(システム化する業務範囲と

機能・業務要件の定義)を行い、

以降のシステム導入における全体スケジュール、

開発ボリュームを見積ます。

システム引渡し後保守フェーズへ移行します。

また、必要に応じて稼働直後の運用定着を図るため、

稼働後支援(保守とは別契約)も考慮いたします。

-

適用分析フェーズ(Fit&Gap)

パッケージ適合分析・提案業務フローの策定

お客様の要求仕様にもとづき、パッケージシステムをもとにした

適用度合いを分析(Fit&Gap)し、要件定義を確定して提案業務

フローの策定を行います。 -

第1フェーズ(システム設計)

パッケージシステムの導入(試行)

確定後の機能要件に基づき、運用モデルの策定から機能仕様検討、

マスタ設定基準の整備、新業務フローの確定までを行います。 -

第2フェーズ(開発・準備)

アドオン機能開発・システム環境構築

アドオン開発機能の外部設計~開発、リリース、パッケージ標準

機能の試行検証、本番マスタの登録準備を行います。 -

第3フェーズ(テスト)

全体テスト・課題整理

本番環境構築後のシステムテスト、現場教育、運用テストを実施

します。また、稼働直前のデータ移行を行います。 -

稼働後支援フェーズ(運用検証)

業務処理サイクル(PDCA)の定着

稼働直後のシステム安定化サポート、月次更新処理の

検証サポートを実施し、運用の定着を図ります。

まずは、ご相談ください。

経験と実績を重ね備えたSEが、お客様とともに

懸念している情報制度を向上させます。

既存業務の棚卸支援から、新たな仕組みや

お客様の有益な情報を提供できる

システム構築に向けて、ご提案をいたします。

\生産管理における自社の実力を知りたい方必見!/

数多くの生産現場の課題を解決してきたJBCCだからこそできる「生産管理力診断」

所要時間はわずか8分!質問にYes/Noで答えるだけ!

AIの力で、貴社の生産管理の課題を明確にしてどこを改善すべきかを

わかりやすく診断する無料のサービスです。