信頼できるデータで本業に集中

R-PiCSとBIツールとの併用で工場と経理の両方で効率化を達成

トーヨーコーケン株式会社

従業員数:5~100名/業種:一般機械器具/導入製品:R-PiCS V4

<左から>生産本部 生産統括 副本部長 川口 浩 氏

生産本部 執行役員 本部長 山田 健次 氏

取締役 山梨事業所長 宮川 宏 氏

生産本部 生産管理部 部長 横内 司 氏

生産本部 資材部 係長 長田 正輝 氏

会社プロフィール

| 会社名 | トーヨーコーケン株式会社 |

|---|---|

| 所在地 |

本社 山梨事業所 〒400-0415 山梨県南アルプス市宮沢301 |

| 設立 | 1957年2月11日 |

| 資本金 | 9,000万円 |

| 従業員数 | 75名 |

| 事業内容 | 【はん用機械器具製造業】 ウインチ・ホイスト、荷揚機、バランサ、ジラフ、産業用ロボット等の設計、製作、施工、販売 |

| URL | http://www.toyokoken.co.jp/ |

トーヨーコーケン株式会社は、山梨県の南アルプス市に工場を構える「はん用機械器具」の製造メーカーだ。

創業以来60余年にわたり蓄積された移載・搬送の技術を活かし、「ウインチ」をはじめ、「バランサ」「荷揚機」「ジラフ」「バキュレックス」など、様々な製品を提供している。最近は働き方改革の流れも後押しし、人手不足にあえぐ企業向けに同社が得意とする産業機械を提供し、省人化関連市場において大きな存在感を発揮している。

<バランサ「エアー式バラマン」>

■きっかけは旧システムの保守サポート切れ 新システムは「今どき」風

当時、トーヨーコーケンで利用していたシステムはフルスクラッチで作られた自社オリジナルシステム。当然、独自仕様なので自分たちの思い通りの仕様になっていたと想像されるが、決してそうではなかったと当時のことを振り返り、生産本部 生産統括 副本部長の川口氏は次のように語ってくれた。

「以前のシステムは、外部のベンダーに依頼して構築したフルスクラッチの生産管理システムでした。しかし、システムで足りない部分はAccess、Excelで補ったりしていたのが実情でした。例えば見たいデータ一つにしても、工場側は工場側のデータが欲しいし、経理側も経理なりのデータが欲しい。そういった部分が簡単に見ることができず、一元化が出来ていなかった煩わしさがありました。そして時間の経過とともに、資材は資材の限られた範囲で利用しているなど、ごく一部の主観的な部分でシステムを利用していたという状況でした。」

こうした背景もあり、新システムへの期待は膨らんで行った。

「おかしな言い方ですが、旧システムの利用を携帯電話に例えると、自作のガラケーでメールする程度でした。要するに自社独自のシステムなので、世間一般で標準的な機能が無かったとしても、自分たちの業務という限られた範囲しか知らないので、その狭い範囲でしかシステムが使えていなかったのです。しかし、今風のスマホに変えれば、最初からいろいろと機能があるので、新しい世界が広がるわけです。

例えば旧システムでは、在庫の状況がわかったとしても、それをどういう手段で縮小していくかまではわかりません。自分たちでいろいろと考えて、カスタマイズや運用を変えれば出来たのかもしれませんが、なかなかそうした知見を持つことは難しい状況でした。

最初から各社のノウハウが詰まったパッケージなら、自分たちでシステムの運用思想まで考えなくても標準機能で使えるのではないか、という期待がありました。こうして新しいシステムに求める期待はどんどん膨らんでいきました」

<生産本部 生産統括 副本部長 川口 浩氏>

■決め手は「人」 運用をイメージできるベンダーの「体制」

トーヨーコーケンでは、システムを選定する上で、著名なパッケージを主体に10社程度を検討することとなった。その中でR-PiCSを含む2社まで絞り込むことができたが、機能比較をしてもなかなか最後の判断がつかなかったという。当時の状況を川口氏は次のように振り返った。

「システム選定において、私達の方でもパッケージの知識がなかったこともあり、絶対的な基準は設けずにフラットに判断しようと考えていました。いろいろなメーカーが自社製品の特色について説明してくれましたが、色々とプレゼンを受けていく中で、ある程度、総合的であまり癖がないという部分を選定基準にすることにしました。

検討していった中で、最後に残ったのはR-PiCSともう一社でしたが、正直に申し上げて競合のここが悪かった、R-PiCSのここが良かったという絶対的なポイントまで絞り切ることができませんでした。そして実際、生産管理システムのような業務アプリケーションは、使ってみないと設計思想はわからないし、実際の数字を扱ってみないと運用がわからないと今でも思います。

こうした中で、最後に決め手となったのは、JBアドバンスト・テクノロジーさんの提案や、運用体制、すなわち「人」でした。正面から向き合ってくれたこの人達となら一緒にやっていけると感じ、お願いすることにしました」」

■R-PiCS導入 旧システムとの並行運用での苦労

こうしてR-PiCSの導入プロジェクトが始まったが、当時のことを生産本部 生産管理部 部長の横内氏は次のように振り返った。

「みんなで悩みや課題を共有していく意味でも、全員でPJを組んで導入に取り掛かりました。ただ、全員が実務をやりながらのプロジェクトであり、当時のシステムで発注をしたりしながら一方でR-PiCSにデータを入れ込んで検証したりなど、十分な検証が出来ない。やる人、やる時間もなかったのを記憶しています。」

その他、具体的には次のような悩みが有ったという

・担当している業務内容をシステムに置き換えて理解できる者が限られた

・旧システム及び連携システムについて社内で十分に理解している担当者が居なかった

・旧システムのデータを移行するのに時間(労力)が掛った

「通常業務を回しながらの生産管理システムの導入でしたが、当時担当していたJBATのSEの方に過去の経験も踏まえて親身に御対応頂いたこともあり、当社に合う仕様を御検討頂くことができました。

ただ、新しいシステムにこれから触る若いメンバーは、判断基準が一つなのですぐに馴染むことができたようですが、旧システムの運用に慣れていたベテランのメンバーは、運用が変わることに戸惑うこともしばしばありました。」

<生産本部 生産管理部 部長 横内 司氏>

■R-PiCS導入により、信頼できるデータで本来の業務に集中

R-PiCSの導入効果については、資材部 係長の長田氏が次のように語ってくれた。

「資材部で言えば作業が簡素化して、納期の進捗、コストのネゴなど購買としての本来の仕事に掛ける時間が増えました。R-PiCSの安全在庫機能で数字を設定しておけば、サービスパーツはその時期になると自動的に発注情報が出てくるので、非常に便利です。これにより発注業務の効率化、欠品を防ぐことが出来るようになりました。

また、例えば以前のシステムだと、発注しないといけないものの現物を確認しに行くことからしなくてはならなかったので、その「探す」行為が一つの仕事になってしまっていました。ですが現在のR-PiCSなら、マスタをきちんと入力してさえいれば、出てきた情報を信用して処理が進められるようになりました。データが信用できるので、システムに任せられるようになり、そうした作業がなくなりましたね」

便利になる一方で使う人側にも問題がある、と生産本部 執行役員 本部長の山田氏は指摘する。

「例えばR-PiCSでは、一個の発注をする際に、品目マスタ、品目発注マスタといった複数のマスタを登録しないといけないのですが、それが当たり前と思うか、当たり前でないと思うかどうかの違いだと思います。

これを予め設定しておけば、設定に3分掛かったとしても、次回からは楽になる。それを煩わしいと思うかどうかの違いなのですが、ベテランメンバーにはなかなかわかってもらえないですね(笑)」

<生産本部 資材部 係長 長田 正輝 氏>

<生産本部 執行役員 本部長 山田 健次氏>

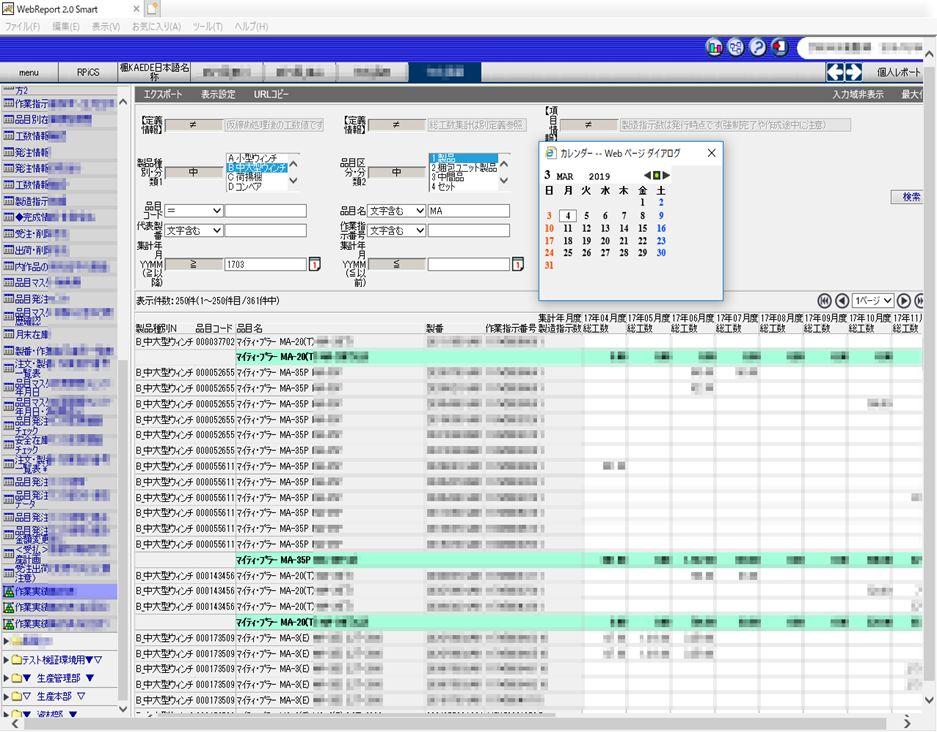

■レポーティングツール「WebReport」の導入で、原価や在庫が可視化 長期的にはアドオンの削減にも貢献

JBアドバンスト・テクノロジーが開発したBIツール「WebReport2.0 Smart」、当初トーヨーコーケンでは、R-PiCS稼働後の二次ステップでBIツールの採用を考えていた。しかし、総合的に判断してR-PiCSと同じタイミングで導入することに決めた。結果としてその方が良かったと取締役 山梨事業所長の宮川氏は振り返る。

「WebReportの導入は、必要な機能をアドオンで作らなくても良いという発想から、運用当初からの採用を決めました。結果としてこの判断は正しく、特に経理財務での数字を出すのにとても効果的に使えています。

例えば経理側で必要なデータを作成する場合、旧システムではいろいろなデータを重ねたり、工場に原価や在庫の状況を確認したり、いろいろと組み合わせないと、経営判断につながる最終データを作ることができませんでした。

ですがWebReportを使うことで、わざわざ工場側に聞かなくても経理側で必要なデータを作って、財務諸表などの必要な書類を作れるようになりました。これによって工場側も手間がかからなくなったので、経理と工場、双方で手間が削減されることになります。

現在ではWebReportを使いながら、経理側だけで数十のシートを作って、親会社への報告用の資料を作っています。

これもWebReportが特別なIT知識がなくても使えるツールだからだと思います。もちろん工場側でも必要なデータの抽出が簡単に出来ているので、本当に最初から導入して良かったと感じています。」

<トーヨーコーケンではWebReportで構成ごとの在庫や原価を見るなどで活用している>

■R-PiCS導入の効果と今後の展望

取締役の宮川氏は、現在の状況を踏まえて、今後の企業の目標を語ってくれた。

「2018年度(本年度)は3ヵ年計画として最後の年で、売上30億 利益3億 在庫金額3億以下を目標にしていました。野球で言うところの「トリプルスリー」を合言葉にしていこうと決めてきた中で、おかげさまで売上、利益は軽くクリア出来そうな状況です。

ですが最後の在庫金額の目標については、いろいろチャレンジしてきた中で、少し見直すことにしました。例えばお客様の欲しい日に注文が来る、厳しい在庫設定にしすぎると、不足のものが出始めて、お客様のニーズに対応出来ません。

そこで、在庫は3億以下という目標を気にせず、お客様に対応出来るようにしていく目標に変えてきました。それは、お客様の要望は100%答えるという私達の基本姿勢がベースになっています。

短納期で物が出せるのが私達の強みだと捉えています。そこで次のステップの3ヵ年計画では在庫はある程度、効率良く使うことを考えています。厳しく厳密な在庫設定をするのではなく、少し緩やかに持っていき、お客様のニーズに対応していくことを目標にしていきたいと考えています。」

システム面では、特に棚卸し業務を楽にしたいと川口氏は語る。

「現状ではまだR-PiCSの活用も道半ばだと捉えています。例えば今現在では棚卸作業にまだまだ時間がかかっているのが現状ですが、極論を言えば、棚卸をしなくても在庫は合っている状態に出来るのが理想です。そのためにはハンディターミナルを導入したり、ダッシュボードで簡易図やグラフを表示して状況把握をし易くするなど、やってみたいことはたくさんあります。JBアドバンスト・テクノロジーさんにはこれからも運用相談などで、R-PiCSをもっと活用する提案に期待しています。」

<取締役 山梨事業所長 宮川 宏 氏>

<リトラクタ式墜落防止装置「キーパー」>