R-PiCSの導入で原価差異が極小化 奉行V ERPとの連携で個別取引の見える化も実現

生産用機械器具製造業 A社

従業員数:201~500名/業種:一般機械器具/導入製品:R-PiCS V4

会社プロフィール

| 会社名 | 生産用機械器具製造業 A社様 |

|---|---|

| 所在地 | 東京都 |

| 従業員数 | 300名 |

R-PiCSの導入で原価差異が極小化 奉行V ERPとの連携で個別取引の見える化も実現

自社の運用とマッチし、且つ、身の丈に合ったシステムの導入

製造装置メーカーであるA社は、独自技術を活かして付加価値の高い製品を製造・販売しており、業界で確固たる地位を確立している。しかし製造の業務では海外製のERPを導入・運用していたが、どうしても自社の業務運用思想と異なる部分があり、現場業務とのひずみが生じる状態になっていた。具体的には下記のような業務課題がそれぞれの現場で発生していたため、保守の期限も相まって新しいシステムの検討が急務となっていた。

①マスタの件数、未整備データの増加等に伴い、生産計画のバッチ処理が夜間で終わらず営業時間に影響が出てきた。

②部品・仕掛在庫の集計に問題があり、経営情報の正確な把握が出来なくなってきていた

a.半製品の在庫戻しが、仕掛に残ったままである。

b.単品の在庫戻しのオペレーションが複雑な為、ミスが発生しやすい。

③有償支給機能が無い為に、プロジェクト販売機能を使用した運用となっている。

④E-BOMからM-BOMの変換機能が無いために、BOMを使用する設計部門の負荷となっている。

こうした課題を解決するべく、まずA社が海外で使用している生産管理システムの国内展開を検討することになった。しかし、これまで海外で運用する中でかなりの個別開発が入っていた上に、国内もとなるとさらに大掛かりな開発が必要になることがわかった。これほど大規模な開発が必要になるなら、新しく自社にあった生産管理システムを探したほうが、コストと運用の面でメリットが有るという判断から、新たに自社にあったシステムを探す事になった。

生産管理システムの選定ポイントは「標準機能の適合率」だった

情報システム部のK氏は、プロジェクトのリーダーとして新しい生産管理システムの導入にあたり、有名メーカーの生産管理システムを中心に6社ほどピックアップした。前回は海外産のERPを利用していたが、サポート面で苦労したことから、国産の製品を中心に社内の検討メンバーで評価することにした。

その中でA社が採用したのは、JBアドバンスト・テクノロジーの『R-PiCS』だった。その理由としては、課題であった経営情報の正確な把握が出来ることが挙げられるという。

「国産のシステムを色々と見ましたが、締め処理まで標準のパッケージ機能で見込んでいるものはほとんどありませんでした。締めと原価の処理は会社独自のスタンスと考えるパッケージが多かったので、標準機能ではなく追加開発で行うものが大半でした。その点、R-PiCSは締め処理まで標準機能に含まれていて、当社の考え方にあっていたのもポイントでした」

このようにA社では、追加開発が多いシステムではなく、できるだけ標準機能で賄えるパッケージ製品を探していたという。導入当初から追加開発が前提だと、運用を続けていけばさらに増えることが懸念されたからだ。

「今までの経験で、最終的にお金をかければどのメーカーでもアドオンで作れるのはわかっていました。ですが生産管理システムの導入では、初期段階ですべての機能を網羅するのは難しいので、出来る限り標準で動くものが理想でした。その点R-PiCSは当社が要求する品目に対する区分が標準機能で装備されていましたし、賃率(部署、担当者)も標準機能に含まれていたので安心でした。

また、ユーザーインターフェースはどこも特徴がありましたが、R-PiCSはクライアントアプリケーションが必要のないWeb版だったのが評価ポイントでした。クライアント・サーバー型だと、どうしてもクライアントのメンテ工数が必要になりますが、R-PiCSはブラウザで動くので、クライアントへの作業が減りました。実際導入もしやすかったですね」

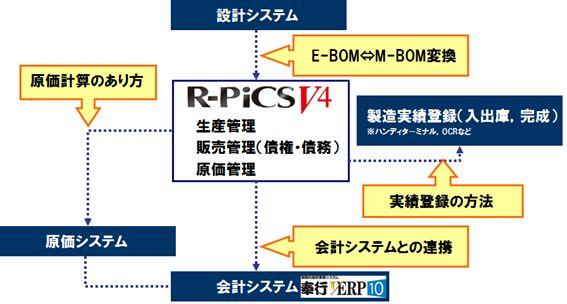

A社システム課題 設計、生産、会計の連携による原価把握が課題だった

壁中に貼り付けた画面で業務を見える化

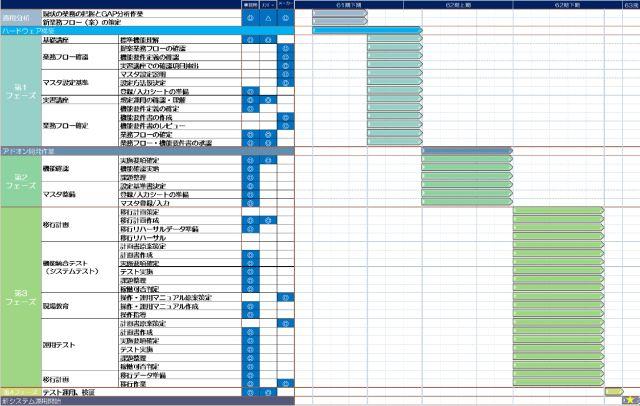

A社では、2015年の年初にプロジェクトスタートをさせた。稼働目標は2016年4月。これを過ぎてしまうと期をまたぐことになり、次のタイミングは1年後になってしまうので、どうしても期のはじめに運用をスタートする必要があった。その間、苦労も有ったがなんとか間に合わせることができたという。当時の苦労をK氏はこのように振り返る。

「導入当時の苦労としては、なによりもマニュアル作りに辿り付くまでが大変でした。R-PiCSに合わせて自社の運用を固めて、新しい運用ルールを構築するのに苦労しました」

プロジェクトチームはK氏をはじめ8名。新しいシステムでの運用ルールを決めるため、A社ではR-PiCSの全画面をプロジェクトルームの壁中に貼り付けて、色々と業務運用を書き込んでいった。そこで新しい業務フローをまとめることができたという。

「R-PiCSはパッケージ製品なので、沢山の機能が用意されていますが、当社では全ての機能を使うわけではありませんでした。そこで要件定義の時にJBアドバンスト・テクノロジーさんのSEと作った業務フローをベースにして、使う機能、使わない機能を貼った画面を見ながら切り分けていきました」

こうして1年あまりの歳月をかけて、A社では新しいシステムの導入に間に合わせることができた。4月1日稼働だったので、棚卸しや決算なども絡んだシビアなタイミングだったという。それでも遅れずに立ち上げることができたのは、K氏を中心としたプロジェクトチームの奮闘が大きかったと想像される。

しかし、無事に稼働はしたものの、システム導入後にも苦労が無かったわけではない。K氏は苦労したポイントとして、在庫評価方法の変更があったという。

「以前のシステムとR-PiCSでは在庫評価の方法が違いました。3ヶ月ほど運用するとズレがわかって来たので、製品区分や間接費の不整合データの修正を行っていきました。苦労しましたが半年かけて原因を調査しながらデータを修正したことにより、現在では問題なく回っています」

A社導入スケジュール。どうしても期をまたがずに構築する必要があった

R-PiCS導入により原価差異の極小化が実現

システム導入の効果ははっきりと原価に現れた。以前のシステムでは個別原価として原価差異が出たとしても、経理に回すとさらに差異が大きく出てしまって、原因の調査や修正に大きな工数がかかってしまっていた。これがR-PiCSを導入したことによって、従来のシステムで出ていた原価差異を二桁も小さくすることができた。さらに期が変わって配分率を変えるなどの調整を行った結果、現在では経営者が安心できる数字になってきたという。中でも追加の開発で入れた新機能の効果が大きかったとK氏は語る。

それによって、部署別や区分別に個別原価を的確に把握できるようになり、経費削減目標の見える化に繋がっている。

「とりわけR-PiCSの追加開発で行った「発注コピー」機能の効果が大きかったですね。当社は一つの受注した装置をジョブとして扱っていますが、従来までは全く同じ装置であっても都度発注入力を行って処理をしていました。

それが新しく実装した機能では、一度製造した装置であれば次の装置にコピーして編集するだけで発注が行えるように改修を行いました。これによって、例えば5台の装置で都度行っていたものがコピーして複製出来るようになったので、作業量が5分の一になりました。一つの装置全体としては、関連する品目が数千点あるので一日1台のペースで発注できなかったのですが、この機能を実装したことによって、短期間で数百台もの発注が可能になりました。これは非常に大きな効果だったと思います」

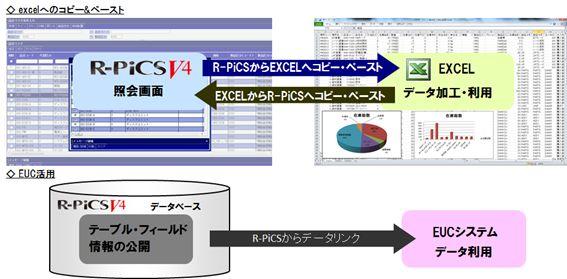

また、A社ではBIツールの導入により、現場だけで照会や出力が行えるように定義や画面の制作を行った。部門ごとに必要とされる画面やデータが違っていたため、これまでに100以上のEUCメニューを作ってきたという。その結果、各部署が必要な時に必要なデータを取れるようになったので、システム部門の負荷が大幅に軽減されることになった。

「何でもシステム会社に発注するのではなく、社内で出来ることはできるだけ自社で取り組むようにしました。それが業務改善に繋がったのだと考えています。例えば高価なシステムにお金をつぎ込めば、良いものが出来上がるのかもしれません。ただ、それでは真の意味での業務改善にはつながらなかったように思います。そういう意味で、自分たちの業務にあった、身の丈に合ったシステム導入が最適解であると確信しています」

R-PiCSではデータテーブルが公開されているため、EUCによる追加開発が容易に行える

奉行 V ERPとの連携による見える化、そして今後の展望

A社ではR-PiCSの導入に合わせて、会計システムの刷新も行った。これまで使っていた国産の会計パッケージは、たしかに機能は豊富に装備していたが、高価なシステムだった上に、設定も複雑だったという。

「生産管理システムと同様、会計システムも保守切れが迫っていたので、同時期に刷新を検討しました。こちらも国産を中心に著名なパッケージを何社か評価しましたが、最終的にはオービックビジネスコンサルタント社の『奉行V ERP』を採用いたしました。採用理由としては、特に使い勝手が抜群に良かったのと、提案してくれたベンダーが追加機能も含めてわかりやすく紹介してくれたのもポイントでした」

また、会計と生産のシステムを連携させることによって、今まで見えなかった課題が明確になってきたという。

「両方の運用が進むに連れて、R-PiCSから債権債務データを奉行 V ERP側に流し込むことも実現できました。これによって生産から販売、会計へと一気通貫で支払業務を回すことも出来るようになりました。さらに前受金のインターフェースを作り、売上に対しての進捗を入力するようにしたことによって、初めて業務の見える化ができるようになりました。当社ではお客様との入金の絡みなどで個別対応が必要な処理も発生しているのですが、この見える化ができたことによって、そうした個別対応まで詳細にわかるようになってきました。また、これまで手動で行っていた海外取引における外貨売上データの照会、外貨換算の自動化を実現し、経理業務の即時処理、効率化に寄与しています。運用面においても改善を行い、締め日について時間単位にて締めを行う事で、月締めの合計残高試算表が当日出力できる体制まで整った事が非常に大きく、経営のスピード化につながったという効果が出ております。」

最後にK氏は今後の課題について、次のような展望を語ってくれた。

「システムといっても会社ごとに考え方が違いますが、当社はまだまだ縦割りの意識が強く、部署ごとに異なるシステムがそれぞれで動いている状況です。このような背景から、当社の課題は横の連携だと考えています。例えば会計統合という話になると、海外拠点との会計処理をどうするかが問題になってくるでしょう。連携するのか、データを繋げるのか、どのタイミングで合算するのか。こうした課題を解決していくのが自分の仕事だと思っています」